Nos solutions

Une méthode rigoureuse pour une performance sur-mesure

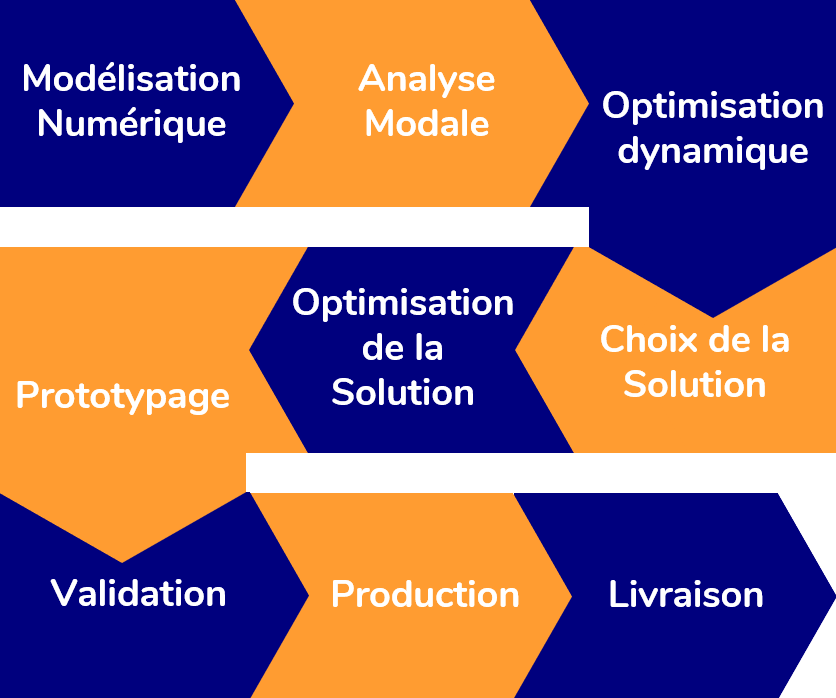

Chez nous, chaque projet commence par une compréhension fine de la structure à traiter. Grâce à la modélisation par éléments finis, nous reconstituons numériquement le comportement dynamique de la structure. Vient ensuite l’analyse modale, qui met en lumière ses fréquences et modes propres de résonance — autant de zones sensibles à traiter en priorité. C’est à partir de ces données que nous identifions les emplacements optimaux pour implanter nos dispositifs d’amortissement. Notre méthodologie, fruit de plus de 30 ans d’expérience, repose sur une logique d’optimisation dynamique systématique. Chaque étape vise l’efficacité maximale, sans compromis sur l’intégrité de la structure. Ce n’est qu’après cette phase d’étude que nous sélectionnons, parmi notre large panel de solutions technologiques brevetées, celle qui répond parfaitement aux contraintes du projet. La démarche est claire : observer, modéliser, prédire, optimiser, valider. Une fois le modèle ajusté, nous passons à la conception détaillée du dispositif.

Des dispositifs optimisés, intelligents et prêts à intégrer

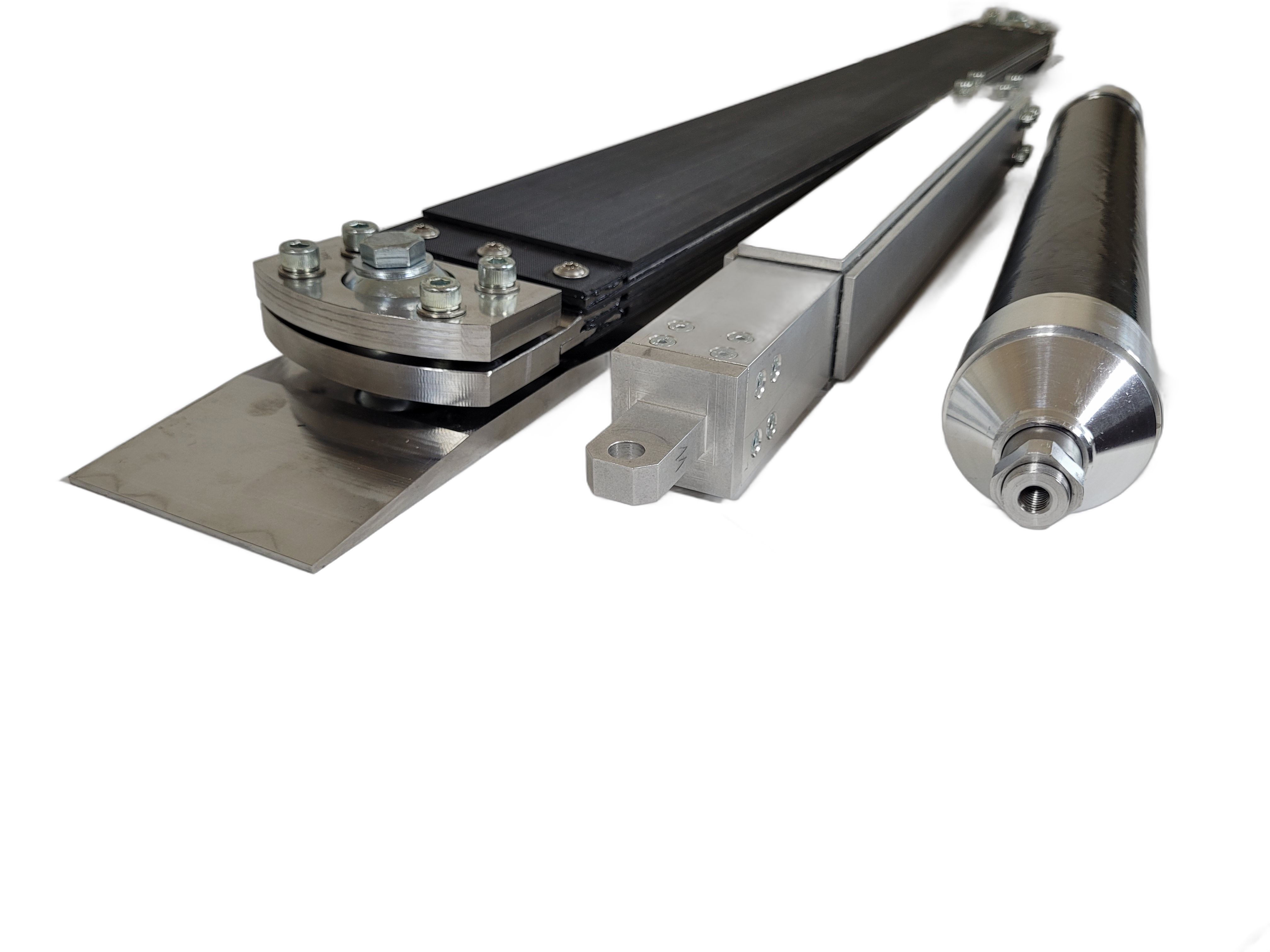

Chaque dispositif que nous développons est entièrement dimensionné grâce à des outils d’optimisation numérique et de calcul intensif conçus en interne. Ces algorithmes, nourris de notre expérience terrain, permettent de concevoir des dispositifs passifs de très haute performance, spécifiquement adaptés à la dynamique de la structure concernée. Qu’il soit intégré en série ou en parallèle, notre système s’adapte sans contraindre, ni alourdir. Nos solutions sont légères, modélisables, non intrusives, et surtout, elles ne nécessitent aucun surdimensionnement de la structure. Contrairement aux approches classiques, elles ne dépendent pas d’une fréquence unique : elles amortissent efficacement dans un large spectre dynamique. Leur simplicité de fabrication garantit un coût récurrent faible, tout en offrant une robustesse exceptionnelle. L’intégration se fait sans modifier l’architecture initiale, ce qui permet une adoption rapide, même en contexte industriel exigeant. C’est cette combinaison entre sophistication numérique et simplicité mécanique qui fait la force de nos dispositifs. Une fois prototypés, ils passent par une phase de validation rigoureuse.

Des performances validées dans les environnements les plus exigeants

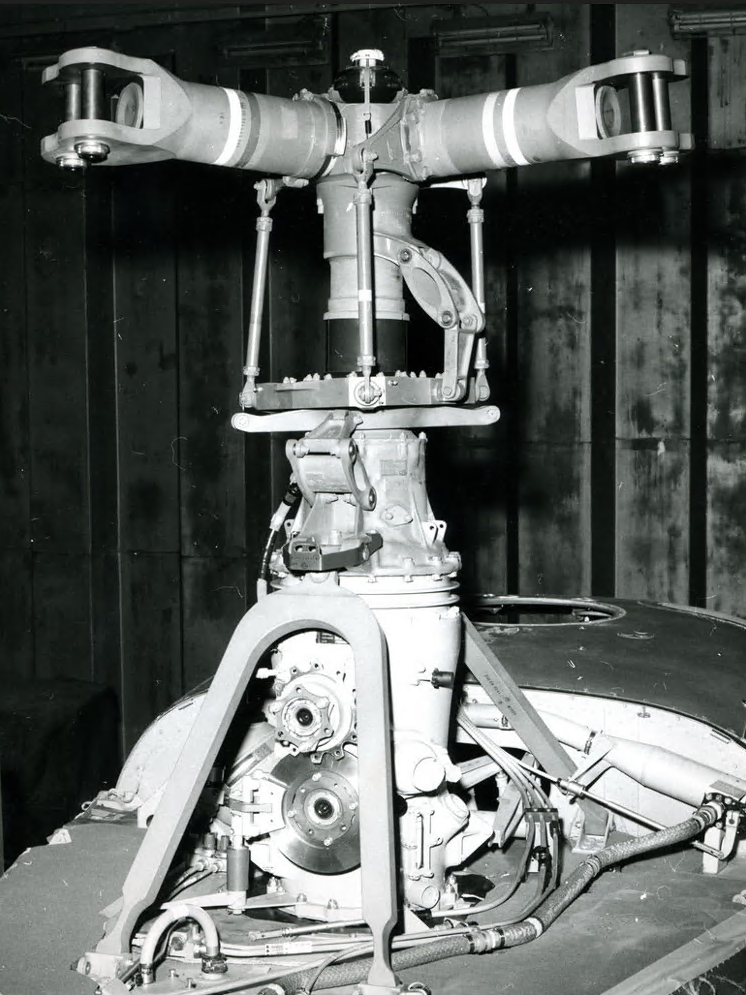

Avant tout déploiement industriel, chaque dispositif est mis à l’épreuve dans des conditions réelles. Nos campagnes de tests s’appuient sur des mesures vibro-acoustiques précises effectuées sur prototypes en situation. Cette étape de validation vient confirmer les résultats de la simulation numérique, et permet d’ajuster si nécessaire les derniers paramètres. Grâce à cette approche, nous garantissons que chaque solution livrée est optimisée pour sa mission, qu’il s’agisse de prolonger la durée de vie d’un composant sensible, d’atténuer une gêne vibratoire ou d’améliorer le confort acoustique. Notre méthodologie a démontré son efficacité dans des secteurs parmi les plus critiques : aéronautique, spatial, naval, automobile, défense, ferroviaire, pylônes, équipements sportifs ou électroménagers. Grâce à leur légèreté, leur adaptabilité et leur efficacité énergétique, nos dispositifs sont déployés en production unitaire ou en série, via un processus d’industrialisation maîtrisé. Avec nous, la lutte contre les vibrations et la fatigue structurelle n’est plus un défi : c’est une science, un savoir-faire, et surtout, une promesse tenue.